Sezione 07: IL LABORATORIO DI VETRO

Il nastro di vetro

La produzione ininterrotta |

||

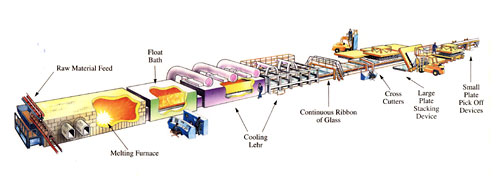

| Le lastre per l'impiego in edilizia si

fabbricano attualmente mediante la produzione di un striscia ininterrotta

di vetro larga oltre tre metri e dello spessore variabile tra 3 e

19 mm. Le materie prime opportunamente miscelate vengono introdotte nel forno dove, ad una temperatura di circa 1600°C, la massa si fonde e procede a valle sotto la spinta degli ingredienti continuamente aggiunti mentre la temperatura diminuisce con regolarità fino a 1100°C. Ad una opportuna distanza dall'inizio del tunnel è collocato uno scivolo in refrattario che fa colare la massa fusa su di un bagno di stagno, liquido a tale temperatura. La viscosità del vetro fuso è sufficientemente bassa da consentire la distribuzione della massa galleggiante sulla superficie dello stagno liquido in modo regolare e omogeneo, come, fatte le debite differenze, un film di olio sull'acqua. La vasca di galleggiamento all'uscita ha una temperatura di 600° e il nastro di vetro mantiene in tali condizioni la forma acquisita. Inizia quindi la fase di ricottura, nella quale il prodotto viene lentamente raffreddato per evitare la formazione di tensioni interne che potrebbero provocare rotture spontanee anche a distanza di tempo. La fase finale vede la rescissione dei bordi, il lavaggio della lastra e l'ispezione automatica alla ricerca degli eventuali difetti. In tale eventualità la sezione difettosa viene tagliata e tolta dalla linea, mentre il prodotto adatto all'impiego viene diviso nelle dimensioni programmate ed avviato ai reparti di stoccaggio. |

Materie prime: - sabbia - carbonato di sodio - carbonato di calcio - dolomite - solfato di sodio - carbone Fasi di lavorazione: - alimentazione materie prime - forno di fusione - bagno di formatura per galleggiamento - galleria di raffreddamento - nastro continuo - taglierine trasversali - stoccaggio lastre grandi - prelievo lastre piccole Osservazioni: - nel forno di fusione il riscaldamento è prodotto mediante irraggiamento con fiamme trasversali rispetto alla direzione di formazione del nastro. - il vano della vasca di stagno è riscaldato elettricamente, rendendo più agevole il controllo della temperatura e della composizione dell'atmosfera gassosa - essa è mantenuta priva di ossigeno mediante l'insufflazione di azoto e idrogeno in leggera sovrapressione - il taglio delle lastre avviene in senso obliquo rispetto alla direzione del moto e con una velocità tale da compensare esattamente l'avanzamento del nastro. |

|

| home | ||||||||

| indietro | index | sezione | chrono | avanti | ||||